Email: [email protected]

2024.05.27

2024.05.27

اخبار صنعت

اخبار صنعت

فرآیند خشک کردن ماکارونی کوتاه یک مرحله حیاتی در تولید است، زیرا بر کیفیت، ماندگاری و بافت محصول نهایی تأثیر می گذارد. مدیریت و کنترل این فرآیند در خط تولید ماکارونی کوتاه معمولاً شامل چندین مرحله و فناوری است:

بهینهسازی فاز قبل از خشک کردن: قبل از اینکه پاستا وارد محفظههای خشککن اصلی شود، مرحله پیشخشککردن نقشی محوری در آمادهسازی زمینه برای خشککردن دارد. این مرحله اولیه صرفاً در مورد کاهش رطوبت نیست. این در مورد اطمینان از تثبیت سطح پاستا به اندازه کافی برای مقاومت در برابر سختی های فرآیند خشک کردن بعدی است. دینامیک دما و جریان هوا در محفظه های پیش از خشک کردن به دقت کالیبره شده است تا تعادل ظریفی بین حذف رطوبت و حفظ یکپارچگی سطح ایجاد شود.

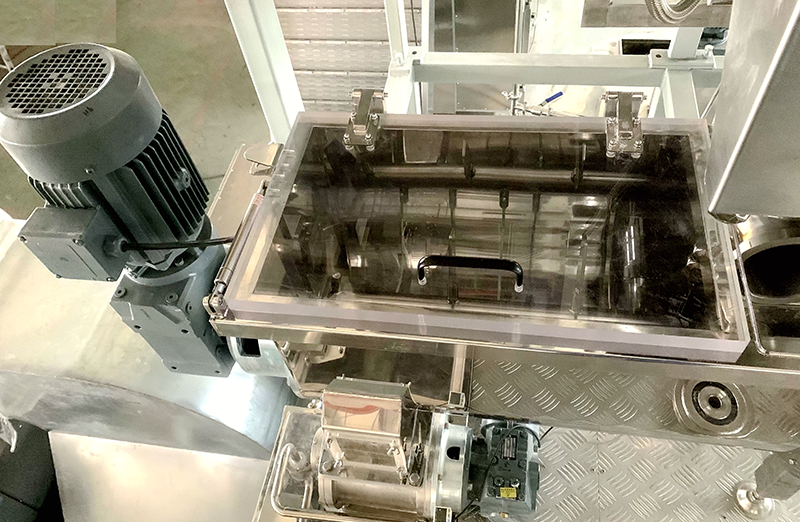

طراحی پیچیده محفظه خشک کردن: محفظه ها یا تونل های خشک کن اصلی شگفتی های مهندسی هستند که برای اعمال کنترل دقیق بر هر جنبه ای از محیط خشک کردن طراحی شده اند. این محفظه ها دارای پیکربندی پیچیده ای از عناصر گرمایشی، مواد عایق، و مجاری جریان هوا برای ایجاد یک فضای کنترل شده برای تبخیر رطوبت کارآمد هستند. توجه ویژه به به حداقل رساندن اتلاف گرما، بهینه سازی الگوهای جریان هوا، و استفاده از فضایی برای برآوردن نیازهای تولید در مقیاس بزرگ است.

مشخصات دما و دقت کنترل: در داخل اتاقهای خشککن، تنظیم دما یک موضوع یکاندازه نیست. در عوض، این یک سمفونی با دقت سازماندهی شده از مناطق درجه حرارت است، که هر کدام متناسب با نیازهای خاص ماکارونی در طول فرآیند خشک کردن، تنظیم شده است. تکنیک های پیشرفته پروفیل دما تضمین می کند که پاستا تغییرات دمایی تدریجی اما ثابت را تجربه می کند، شوک حرارتی را به حداقل می رساند و باعث خشک شدن یکنواخت از هسته به سطح می شود.

تسلط بر مدولاسیون رطوبت: کنترل رطوبت جایی است که واقعاً جادو در فرآیند خشک کردن اتفاق می افتد. از لحظهای که پاستا وارد محفظههای خشککن میشود تا نقطه خروج پیروزمندانهاش، سطوح رطوبت به ظرافت دستکاری میشوند تا به سینتیک خشککردن دست پیدا کنند. در ابتدا، سطح رطوبت بالا یک سد رطوبتی محافظ در اطراف پاستا ایجاد می کند که از سخت شدن زودرس سطح جلوگیری می کند و توزیع یکنواخت رطوبت را تضمین می کند. با پیشرفت خشک کردن، رطوبت به تدریج کاهش می یابد تا حذف کارآمد رطوبت باقیمانده بدون به خطر انداختن بافت یا یکپارچگی محصول تسهیل شود.

مدیریت جریان هوای دینامیک: کلید خشک کردن یکنواخت در دستکاری هنرمندانه الگوهای جریان هوا در محفظه های خشک کردن نهفته است. فنهای با کارایی بالا، حفرههای دارای موقعیت استراتژیک، و کانالهای با مهندسی دقیق برای تنظیم سمفونی جریانهای هوا که هر قطعه ماکارونی را در پیلهای از گرمای آرام در حال گردش میپوشاند، همکاری میکنند. با تعدیل سرعت، جهت و توزیع جریان هوا، خط تولید تضمین میکند که هیچ گوشهای بدون تهویه باقی نمیماند، هیچ قطعه ماکارونی دست نخورده باقی نمیماند، و هیچ مولکول رطوبتی در جایی که نباید باقی میماند.

شبکههای حسگر یکپارچه و سیستمهای کنترل مبتنی بر هوش مصنوعی: در پشت صحنه، یک شبکه پیچیده از حسگرها به سختی کار میکنند، به طور مداوم محیط خشککن را نظارت میکنند و دادههای بلادرنگ را به یک سیستم کنترل مبتنی بر هوش مصنوعی تغذیه میکنند. این حسگرها، از کاوشگرهای دما و رطوبت گرفته تا آنالایزرهای محتوای رطوبت، بینشهای دانهای را در مورد تمام جزئیات فرآیند خشک کردن ارائه میدهند. با استفاده از الگوریتمهای یادگیری ماشین و تکنیکهای مدلسازی پیشبینیکننده، سیستم کنترل بهطور پویا پارامترهای خشک کردن را تنظیم میکند، از انحرافات احتمالی جلوگیری میکند و عملکرد را برای حداکثر بازده و کیفیت محصول بهینه میکند.